도장열화 현상 중 쵸킹(초킹)

by ✯강교 점검을 하다보면 도막열화로 가루가 묻어나오는 쵸킹(초킹) 현상을 가끔 볼 수 있다.

이 쵸킹은 도막을 형성해 시설물을 보호하는 역할을 담당하는 수지성분이 분해되어 날아갔기 때문에 생긴다.

즉, 쵸킹이 생겼다면 이 위에 그냥 재도장을 하면 부착이 제대로 되지 않게 된다.

그런데 이 쵸킹을 제거하기 위해서는 구 도막을 전부 갈아내야 하는데 이는 공사비가 과다하게 된다. (물세척으로 쵸킹을 걷어낼 수 있다고 하는 의견도 있으나 그 물이 강교 어디에서 남아있다가 부식을 유발할 수 있으니 진단기관의 입장에서는 추천할 수는 없다)

그래서 가장 좋은 것은 구도막의 상태가 쵸킹까지 가기 전에 재도장을 실시하는 것이다.

아래는 관련 내용을 실험과 함께 정리한 글(링크)이 있어 퍼왔다.

일반적으로 아무것도 도장되어 있지 않은 콘크리트면이나

도장한지 오래된 도막 위에 페인트를 도장할 경우에는

하도재 또는 표면처리제를 먼저 도장하는 것을 추천하고 있습니다.

하도재가 하는 역할은 여러가지가 있지만

도장면과 최종 도장되는 페인트의 부착 증진이

가장 중요한 역할이라고 할 수 있습니다.

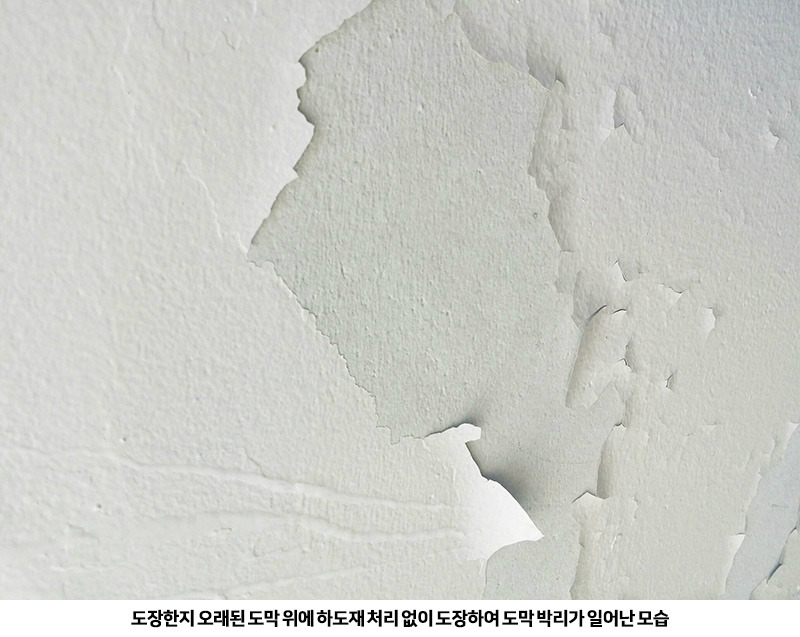

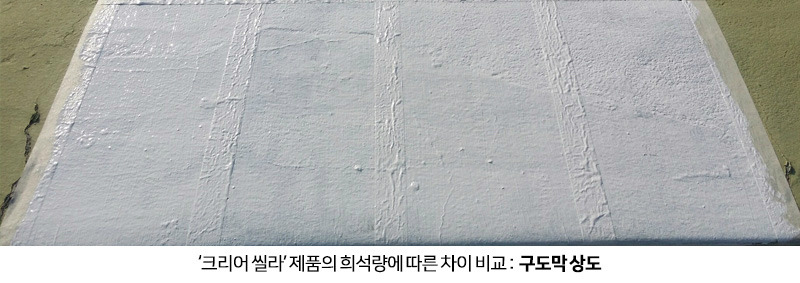

위 이미지는 도장한지 오래된 도막 위에

하도재 처리없이 도장하여 도막 박리가 일어난 모습입니다.

오래된 페인트 도막의 경우,

도막을 형성해 물체를 보호하는 역할을 담당하는

'수지' 성분이 분해되어 남아 있지 않게 됩니다.

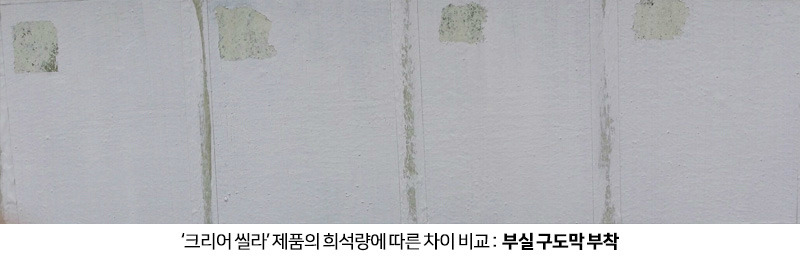

이럴 경우에는 위 이미지와 같이 도막 표면을 문질러보면

가루 성분이 묻어나는 것을 확인할 수 있는데

이를 흔히 '쵸킹 현상'이라고 표현합니다.

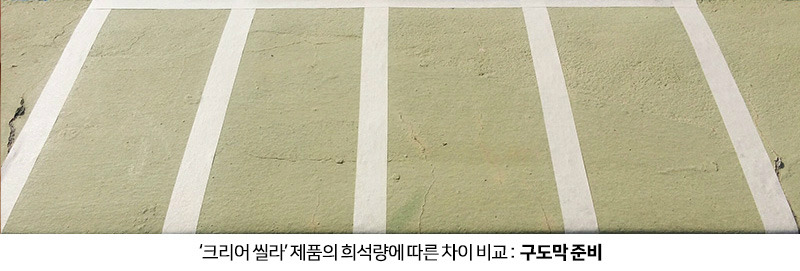

‘크리어 씰라’와 ‘수성 외부용’ 제품으로 재연실험을 통해

현상에 대해 확실히 살펴볼텐데요.

위 이미지와 같이 쵸킹 현상이 심하게 나타나는 부실 구도막과

약간의 쵸킹 현상만 나타나는 구도막에

표면 처리제를 도장하고 수성 외부용 제품을 도장하였을 경우,

부착 성능 차이를 확인해 보도록 하겠습니다.

크리어 씰라 제품의 희석량에 따른 차이도 비교하기 위해

아래와 같이 구간을 나누었습니다.

준비된 구도막 위에 크리어 씰라를 도장하도록 하겠습니다.

맨 왼쪽부터 첫번째 구간은 크리어 씰라를 도장하지 않고, 두번째 구간은 크리어 씰라를 희석없이 도장,

세번째 구간은 50% 희석하여 도장, 마지막 구간은 100% 희석하여 도장하였습니다.

크리어 씰라를 24시간 건조시킨 후, 외부용 수성 제품을 도장하였습니다.

이제 부착 성능을 비교해 보도록 하겠습니다.

부착 성능은 아래와 같은 모양을 도구를 이용해 도막에 칼집을 낸 다음

부착 성능은 아래와 같은 모양을 도구를 이용해 도막에 칼집을 낸 다음

비닐 테이프를 붙였다가 떼어내는 형태로 확인합니다

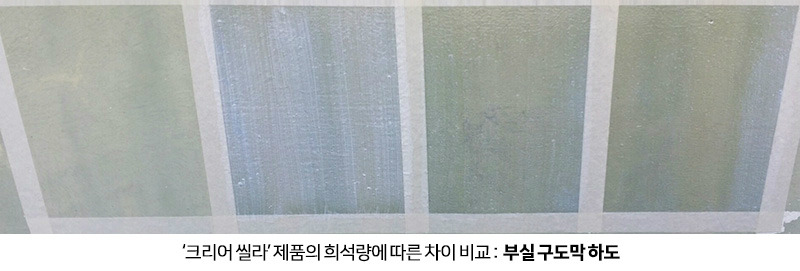

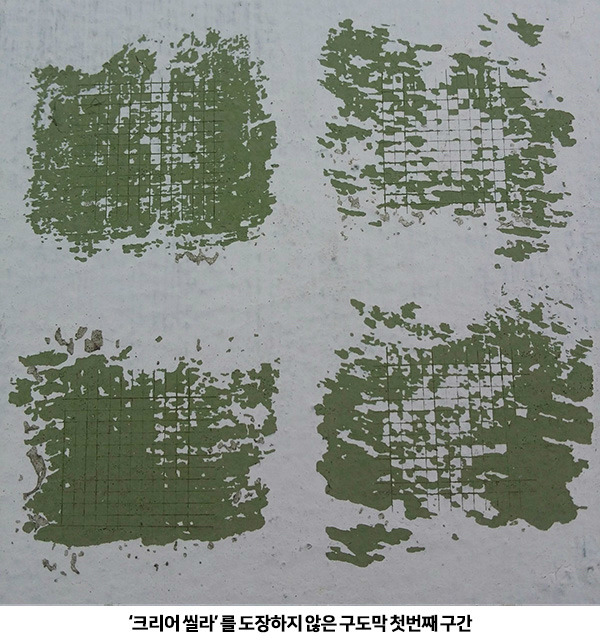

쵸킹 현상이 심하게 나타났던 구도막에서는

위의 네 구역(크리어 씰라X, 크리어 씰라 원액,

크리어 씰라 50% 희석, 크리어 씰라 100% 희석) 모두

전혀 부착이 안나오는 것으로 확인됩니다.

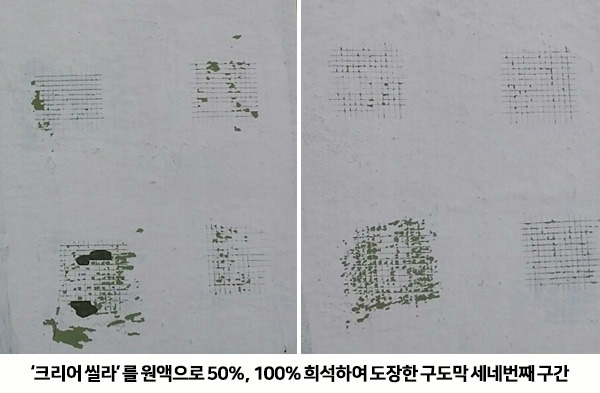

그렇다면 약간의 쵸킹 현상이 있었던 구도막에서의

부착 성능은 어떨까요?

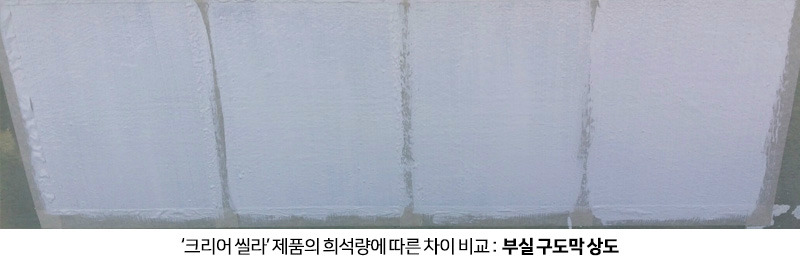

약간의 쵸킹 현상만 있었던 구도막에서는

'크리어 씰라'의 유/무 및 희석량에 따라 부착 성능이 다르게 나타납니다.

보통 쵸킹현상이 심하게 나타나는 구도막의 경우에는

표면처리제를 도장해도 부착이 나오지 않습니다.

이런 부분에 도장하기 위해서는 고압 물세척을 통해

쵸킹부분을 걷어내거나

최악의 경우, 구도막 전체를 갈아내야 하는데

이렇게 되면 엄청난 시간과 비용이 발생하게 됩니다.

그렇기 때문에 구도막의 상태가 심각해지기 전에

재도장을 진행하는 것이 더욱 경제적이라고 할 수 있습니다.

재도장을 진행하는 것이 더욱 경제적이라고 할 수 있습니다.

약간의 쵸킹 현상만 있었던 구도막에서의 부착 성능 차이에 대해

세부적으로 살펴 보겠습니다.

크리어 씰라를 도장하지 않은 첫번째 구간은

부착이 좋지 않은 것으로 확인됩니다.

좀 더 세부 확인이 가능하도록 근접하여 촬영한 사진입니다.

좀 더 세부 확인이 가능하도록 근접하여 촬영한 사진입니다.

크리어 씰라를 원액으로 도장한 두번째 구간도 부착이 좋지 않으며,

도막에 크랙이 발생하는 등의 문제점도 확인됩니다.

크리어 씰라를 50%, 100% 희석하여 도장한

세번째, 네번째 구간은 부착이 양호한 것으로 나타납니다.

구간별로 여러 번 부착 성능을 확인하였는데요.

상도로 도장된 수성페인트의 건조 시간에 따른

상도로 도장된 수성페인트의 건조 시간에 따른

부착 성능 차이를 보여주기 위해서입니다.

수성페인트는 도장 후 4시간 정도 있으면 건조가 된 것처럼 보이나

실제로 완전 건조가 되어 부착과 같은 물성이 나타나기 위해서는

약 1주일 정도의 시간이 소요됩니다.

특히, 온도가 낮거나 습기가 많은 날에는 더욱더 많이 시간이 필요합니다.

이상 실험을 통해 수성 하도재가 필요한 이유에 대해 알아봤는데요.

그럼 다시 한번 정리해 보도록 하겠습니다.

1) 수성페인트 도장전에 하도재(표면 처리제)를 도장하는 이유는

도장면과 페인트와의 부착성능을 향상시키기 위함이다.

2) 구도막이 쵸킹이 심한 상태일 때는

하도재를 적용하여도 부착이 나오지 않는다.

3) 표면처리제 ‘크리어 씰라’를 원액으로 사용하는 경우에는

부착력이 좋지 못하며

상도로 도장되는 수성 페인트의 크랙을 유발시키기도 한다.

4) 수성 페인트의 부착 성능이 발현되기 위해서는

최소 2일 이상의 건조 시간이 필요하다.

하도재 적용시 부착 성능이 좋아진다는 점과

원액 도장은 오히려 부착 성능이 저하되며

부작용도 발생한다는 점을 꼭 기억하시기 바랍니다.

'현장관련' 카테고리의 다른 글

| 도로차단 업체 수배시 주의점 (0) | 2025.09.12 |

|---|---|

| 교량 신축이음부 단차의 원인 (0) | 2025.04.01 |

| 사면 노두와 절리방향성 사례 (0) | 2025.01.22 |

| 복개천,하수암거 안전점검이 위험한 이유 (0) | 2024.11.21 |

| 말뚝 관입 후 두부절단을 과다하게 한 경우 (1) | 2023.10.13 |

블로그의 정보

구조진단노트

✯